La cyclo logistique : un modèle d’avenir pour la logistique urbaine ?

13 février 2025 par Edina GÁLFI

Dans le secteur de la Distribution alimentaire, le contrôle de la température à réception de marchandise est une démarche fortement recommandée afin de se prémunir de tout scandale sanitaire. Ce contrôle demeure obligatoire pour le transport des produits surgelés, conformément au règlement CE n°37/2005. Il facilite également la gestion des non-conformités et la mise en place d’actions correctives.

Le suivi de la température garantit et justifie le respect de la chaîne du froid des produits transportés auprès des autorités compétentes.

Pour mémo, chaque année, 1 000 contrôles effectués par les Directions départementales de la protection des populations (DDPP) concernent les engins de transports sous température dirigée. Ne sont pas comptabilisés, les contrôles réalisés par les services de Douanes, de la Police ou encore de la Gendarmerie.

La chaîne du froid alimentaire désigne l’ensemble des étapes logistiques durant lesquelles une denrée périssable doit être maintenue à une température de conservation spécifique : production, transformation, entreposage/stockage, transport et distribution.

Il existe une nomenclature thermique publiée par le Ministère de l’Agriculture dans laquelle sont listées les denrées réfrigérées et congelées avec leur température de conservation règlementaire correspondante.

Pour deux raisons principales :

L’aspect commercial : pour ralentir la maturation d’un produit. En effet, celle-ci a un impact non négligeable sur l’aspect visuel de l’aliment, couleur et texture, ainsi que sur son goût. A cela s’ajoute la gestion des dates limites de consommation (DLC). Il s’agit de proposer une expérience client optimisée en rallongeant la durée de vie d’un produit. Le froid permet donc de garantir et préserver l’aspect visuel et l’aspect gustatif d’un produit alimentaire thermosensible. Une denrée périssable qui arrive au dernier point de distribution à la bonne température, c’est un gage commercial.

L’aspect sanitaire : pour ralentir la dégradation organoleptique et balayer le risque de développement de germes et de parasites. Ainsi, le froid limite et ralenti la propagation de micro-organismes pathogènes. De plus, il facilite la conservation de la valeur nutritionnelle d’une denrée.

Le trépied frigorifique de Monvoisin modélise les trois piliers fondamentaux de l’application du froid à la conservation des denrées périssables :

Dans cet article, nous vous donnons les trois clés qui vous permettront de réaliser un contrôle de température avec succès.

Méthode facile à déployer qui vous garantit une tranquillité d’esprit.

Ces trois astuces ne demandent qu’un bon équipement, de la rigueur, le déploiement de procédures d’exécution et des opérateurs formés aux bons gestes de relevé.

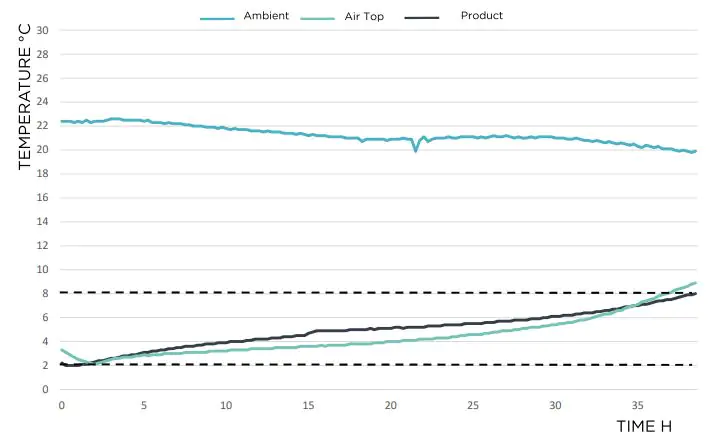

Le contrôle de la température doit s’effectuer à réception finale dans la chaîne de distribution, c’est-à-dire avant présentation au consommateur. Il est nécessaire de veiller à ce que le conteneur isotherme n’ait pas été ouvert durant toutes les étapes de transit. Pour vérifier ce paramètre, rien de plus simple : munir le conteneur isotherme d’un dataloger qui permet d’enregistrer les variations de température au sein du chargement. Un pic positif de la température sera un bon indicateur pour identifier une ouverture de porte. Le relevé de température doit être consigné en cas de contrôle par les autorités agréées.

Piste explorative. Il existe de nombreuses références de Dataloger sur le marché. La technologie NFC est une solution de surveillance de la température en sans contact. Elle permet de vérifier l’évolution de la température de l’air à l’intérieur d’un conteneur isotherme. Cette vérification se réalise de manière automatique et simultanée. Les équipes Olivo disposent de références spécifiques, n’hésitez donc pas à nous solliciter pour plus de renseignements.

Deuxième point particulièrement important au sujet du périmètre de contrôle : le point de contact. En effet, la température d’un produit doit être prélevée au contact de l’emballage. L’écart maximum toléré est de +/-2°C. Au-delà, la mesure doit s’effectuer à cœur de produit. L’écart maximum toléré est alors de +/-1°C.

A titre d’exemple, si un yaourt qui doit être conservé à +4°C est prélevé à +4,9°C, il est réputé conforme. Le chargement sera alors réceptionné.

Pour le contrôle à coeur de produit, prévoyiez bien un produit/échantillon test par typologie de denrées dans chacun des conteneurs isothermes. Cela en sus des quantités livrées. Car le conditionnement et/ou l’emballage va être automatiquement endommagé et le produit non-commercialisable. Cette mesure évitera bien des écueils.

Piste explorative. Il existe de multiples solutions de froid afin de garantir le maintien à température de vos denrées périssables. Que ce soit grâce aux plaques eutectiques ou bien aux systèmes cryogéniques couplés à l’utilisation de conteneurs isothermes, il est nécessaire de vous questionner sur votre véritable besoin. En termes de durée de maintien, de typologie de produits à conserver, d’infrastructure disponible, de volumétrie à transporter et de rotation. La juste solution sera celle qui vous apportera un maintien à température rentable et performant.

Enfin, le contrôle de la température doit s’effectuer par l’intermédiaire d’un matériel qualifié. Seuls les thermomètres étalonnés conformément à la norme EN 13485 et EN 13486 peuvent être utilisés par les opérateurs. Les relevés via appareils à visée infrarouge ou bien à visée laser ne sont pas valides. La vérification annuelle d’un outillage de mesure de température permet de certifier son bon fonctionnement. Une attestation d’étalonnage est alors délivrée.

Piste explorative. Un thermomètre à sonde semble donc être l’outil le plus fiable pour un relevé précis de la température. La Direction Générale de l’Alimentation (DGAI) répertorie la liste des enregistreurs de température conformes à la norme EN 12830. Les thermomètres conformes sont reconnaissables grâce à leur marque de conformité verte.